Присутствие строительного пылесоса при проведении ремонтных работ, от первого до последнего этапа, является обязательным условием комфортной и быстрой работы. Однако стоимость устройства зачастую делает его недоступным для многих пользователей, а бытовые модели не всегда справляются с объемом строительного мусора. Использование их в таких условиях приводит к их работе в режиме постоянных перегрузок. Быстрое наполнение мешка и засорение фильтров способствуют перегреву и высокой вероятности отказа двигателя. Что делать в этом случае? Лучшим выходом из этой ситуации будет сконструировать промышленный пылесос своими руками. Для этого потребуется немного: обычный пылесос, некоторые запчасти, которые вы без труда найдете в кладовке или гараже, либо купите дополнительно в любом строительном магазине, а также немного времени.

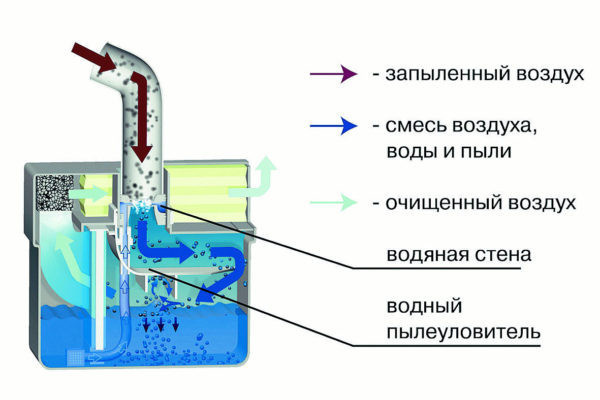

С водяным фильтром

Строительные пылесосы, оснащенные водяным фильтром, являются популярными моделями благодаря способности тщательно очищать не только поверхности, но и воздух в помещении. Это особенно важно при проведении пыльных работ.

Схема

Есть несколько основных вариантов, что можно самостоятельно сделать фильтр для воды для имеющегося пылесоса. В этом случае рекомендуется опираться на заранее сделанные чертежи:

Приступая к конструированию фильтра для воды, следует заранее подготовить необходимые материалы и инструменты:

- пластиковое ведро 10 л с крышкой

- сантехнические переходники — 2 шт.,

- в сборе — 1 шт.,

- панели ПВХ.

На первом этапе со стороны ковша вырезаются два отверстия, диаметр которых равен диаметру переходников. В одно из отверстий вставляется штуцер трубы так, чтобы конец переходника не доставал до дна всего на 2-3 см. Именно к нему следует подключать шланг от пылесоса. Сверху выставляется круг из панели ПВХ, вырезанный по размеру ведра и снабженный двумя отверстиями – для переходника и для выпуска чистого воздуха. Во второе отверстие вставляется труба и к ней подсоединяется отводной шланг (если диаметр чуть меньше, край можно обмотать изолентой). Зазоры между переходниками и ведром обрабатываются герметиком, и в емкость заливается 2,5 литра воды. Вся конструкция закрывается крышкой.

Стружкоотсос из пылесоса своими руками

В процессе механической обработки различных материалов на производстве образуется большое количество отходов, в виде опилок, стружки и пыли, которые довольно сложно удалить вручную. Для упрощения процедуры было создано специальное устройство – экстрактор стружки. Специализированные магазины предлагают широкий выбор этих приспособлений, которые, впрочем, можно сделать в домашних условиях из старого пылесоса, своими руками.

Схема

Использование бытового пылесоса в качестве стамесочного экстрактора не даст желаемого результата, ввиду малого объема контейнера. Но устройство можно модернизировать, установив между обычным пылесосом и машинным шлангом, по которому будет поступать стружка, специальное приспособление. Именно такое устройство будет играть роль вытяжки, системы «циклон» и контейнера для сыпучих отходов.

Принцип работы устройства основан на следующих действиях:

- при работе пылесоса в циклоне образуется вакуум;

- разница внешнего и внутреннего давления вызывает попадание механической суспензии в камеру циклона;

- инерция и вес отходов отделяют их от воздушного потока и заставляют оседать в резервуаре для воды внизу.

Чтобы спроектировать стружколом, первое, что вам нужно, это сам циклон. Эту роль может выполнять крышка, установленная поверх накопительного бака. Или два модуля можно просто объединить. Для реализации последнего варианта понадобятся следующие материалы и инструменты:

- емкость до необходимого объема,

- крепеж (гайки, шайбы, винты),

- кусок трубы (можно канализационной, с манжетами),

- герметик,

- переходная муфта для соединения трубы и заглушки.

Сборка устройства осуществляется в несколько этапов.

Сбоку бака делается отверстие для подводящего патрубка. Он должен располагаться по касательной к резервуару. Зазоры, образовавшиеся между стенками корпуса и патрубком, заполняются монтажным герметиком.

В поверхности крышки вырезается отверстие, куда вставляется переходник. Зазоры также тщательно герметизируются.

Пылесос закрепляется в верхнем отверстии стружкоотвода, а трубка, удаляющая стружку, соединяется с боковой трубой.

Максимальной степени очистки можно добиться, установив насадку в верхней части бака.

Пылесос своими руками для гаража

У многих автомобилистов и не только есть гараж, который регулярно нуждается в уборке. В таких случаях бытовой пылесос не всегда может справиться с количеством мусора, а покупка специального строительного пылесоса – удовольствие не из дешевых. В этом случае можно построить пылесос для гаража своими руками.

Схема

Самодельный пылесос делается из двух ведер (можно использовать обычные тонкостенные емкости из-под краски). Внутри каждого ведра установлено предохранительное кольцо, которое предотвратит их сжатие под действием вакуума. Кольца можно сделать из фанеры толщиной 12–15 мм. При этом диаметр должен соответствовать размерам тары, а ширина быть примерно 10 мм.

Крышка нижнего ведра прикручивается к дну верхнего, причем не забудьте предварительно нанести между ними слой силикона. Затем просверливается отверстие диаметром от 40 до 70 мм.

В стенке нижнего бака проделывается отверстие для шланга. При этом поток воздуха должен быть направлен вдоль стены, что позволяет сработать эффекту циклона. На другой крышке размечаем и вырезаем отверстие для турбины. Расположение турбины должно быть смещено немного в сторону. Это связано с расположением фильтра — он фиксируется штифтом, который находится ровно посередине. Мотор можно использовать любой, в том числе и от старого бытового пылесоса. Обычно это турбины от Бурана, которые были очень популярны в свое время и их можно было найти практически в каждом доме. Прикрепите его к крышке с помощью проволочного хомута (так как прикрутить его невозможно), а также не забудьте про слой силикона для герметизации.

Возможна установка фильтра.В случае 25-литровых ведер с краской оптимальным вариантом будет фильтр диаметром не более 250 мм и длиной до 430 мм. Небольшое ведро может служить крышкой моторного отсека. Кнопка питания представляет собой обычный выключатель света. Также понадобится база, на которую можно установить самодельное устройство. Ими могут быть фанерные опоры на колесах.

Пылесос для мастерской по дереву своими руками

Для людей, вплотную занимающихся деревообработкой, рано или поздно остро назревает вопрос эффективного удаления стружки и опилок, особенно при работе внутри помещений. Как показывает практика, даже мощные промышленные пылесосы часто не справляются с большими объемами, если фильтры слишком быстро забиваются отходами. Именно поэтому так часто умельцы прибегают к самостоятельной сборке устройства, которое показывает отличные результаты при сборе мусора и пыли.

Схема

Существует множество различных схем сепаратора стружки. Одной из наиболее эффективных конструкций считается сепаратор-стружкоотделитель, сборка которого осуществляется поэтапно. В первую очередь собирается сам сепаратор:

- Он состоит из нескольких частей: верхней и нижней крышки в виде круга, боковой стенки и входного отверстия. В качестве основного материала можно использовать фанеру или ДСП толщиной 8 мм для крышек и трехслойную фанеру толщиной 6 мм для боковой стенки (при ее изготовлении фанера распиливается поперек волокон, что даст большую гибкость и простота склеивания).

- К верхней крышке крепится стержень, в котором просверливается отверстие. Его диаметр равен диаметру подсоединяемого шланга.

- К входному патрубку также приклеен шток с просверленным отверстием.

- Размеры сепаратора задаются размерами бака, который будет выполнять роль мусоросборника. По диаметру на днище сепаратора вырезается кольцевая прокладка, которая будет удерживать агрегат на месте во время работы.

- От кольцеобразного вкладыша в нижней крышке сделана щель диаметром ок. 20 мм. Он начинается в точке, где воздушный поток соприкасается с боковой стенкой, и заканчивается перед входным потоком.

- Ширина боковой панели должна быть ок. 60–70 мм.

Сама сборка следующая:

- Сепаратор ставится на мусоросборник, который можно сделать из железной бочки или любой прочной емкости.

- Шланг для пылесоса подключается к верхнему отверстию, шланг от инструмента подключается к боковому отверстию.

- На баке и сепараторе сделаны специальные замки, а к корпусу мусоросборника приварены колеса для удобства передвижения.

Мнение эксперта Алёна Царевская Задница для эксперта Спросите эксперта Работу с таким устройством можно значительно упростить, установив электронный блок синхронного переключения.

Пневмопылесос своими руками

Среди промышленных пылесосов особой популярностью пользуются пневматические пылесосы, работа которых обеспечивается сжатым воздухом. Такой прибор способен качественно очищать поверхности от различных строительных остатков: от бетонной пыли, штукатурки до фрагментов бетона, металлической стружки и т д. Обычно строительные пылесосы этого типа имеют компактные размеры, что позволяет использовать их в самых труднодоступных местах. Однако стоимость таких устройств не всем по карману, а потому их часто изготавливают своими руками.

Схема

Для изготовления пневматического мини-пылесоса потребуются следующие материалы и инструменты:

- небольшой кусок медной трубы 18 мм,

- футболка такого же диаметра,

- пластиковый шланг длиной 15–20 см,

- пластиковая бутылка как компактный контейнер для мусора,

- кусок натурального материала, который будет выполнять роль фильтра,

- ножницы и нож

- степлер,

- труба с наружной резьбой и болтом.

Процесс сборки осуществляется следующим образом:

- С одной стороны тройника вставлен отрезок трубы, с другой патрубок с наружной резьбой. Все детали спаяны.

- В крышке бутылки просверливается отверстие, куда вставляется трубка и закрепляется болтом. Сама крышка плотно навинчивается на горлышко флакона.

- С помощью ножа и ножниц обрежьте дно бутылки по кругу.

- Снизу бутылку укорачивают на 3–4 см.

- Затем из материала вырезают круг, диаметр которого на 4-5 см больше диаметра бутылки, и накидывают его на дно бутылки, фиксируя образовавшейся при укорачивании частью.

- Кроме того, фильтр крепится степлером.

- К боковому выходу адаптера присоединяют шланг, а к нижнему выходу – пневмопневмопистолет, который закрепляется изолентой.

Пылесос для столярной мастерской своими руками

Электроинструмент в мастерской – это постоянный генератор опилок и стружки. Их количество зависит от частоты и объема работ и зачастую превышает возможности строительных пылесосов. У самодельных устройств есть одно существенное преимущество. Их урны могут быть именно того размера, который нужен мастеру.

Схема

Процесс самостоятельного моделирования и сборки пылесоса состоит из нескольких частей:

- Вместимость. В качестве бака для мусоросборника можно использовать любую легкую бочку без сужения вверху, а можно построить самому. Для этого используют толстостенную фанеру, из которой сделан каркас. Сотовый поликарбонат используется для дальнейшего заполнения. Вне зависимости от того, сделан мусоросборник самостоятельно или нет, внутри обязательно должно быть кольцо, которое предотвратит деформацию контейнера в процессе эксплуатации устройства.

- Разделитель. Корпус также сооружается из прочной фанеры или ДСП с помощью фрезера. Стенки выполнены из фанеры, толщиной стенки 3–4 мм. Для изготовления патрубка можно использовать водопроводную трубу 50 мм. Воздушный поток с механическими отходами и пылью поступает в боковое отверстие сепаратора по касательной, после чего под действием центробежной силы выталкивает их через щель в ствол.

- Сверху на сепаратор ставится крышка с отверстием и устанавливается фильтр, который можно использовать как фильтрующий элемент от инжекторного ВАЗ.

- Мотор от пылесоса крепится к крышке корпуса системы фильтрации. На нем рекомендуется иметь демпферное кольцо, которое значительно снизит шум и вибрацию при работе устройства.

- Дополнительно установлены выключатель и розетка для инструмента.

- Корпус установлен на подставку с колесами для легкого перемещения.

Самостоятельное изготовление промышленных пылесосов – занятие довольно кропотливое и требующее определенных навыков. Но есть и много положительных сторон. В первую очередь это существенная экономия ваших средств, так как такие устройства не требуют особых затрат на детали и материалы. Важным фактором являются и их технические характеристики – при изготовлении пылесосов своими руками можно установить необходимый фильтр и выбрать объем контейнера.

Более интересную информацию по этой теме можно найти в разделе «Ремонт» нашего портала. Оценка автора Автор статьи Евгений Боголепов Ведущий эксперт в мире пылесосов. Долгое время работал мастером по ремонту домов. Написано 37 статей

Источник: